kaiyun 官方网站 天津:从“一张图纸”到“万吨重器”

亚马尔项目、全球首座极地LNG(液化天然气)工厂、壳牌企鹅项目、国内交付的最大圆柱形FPSO(浮式生产储卸油船)、全球最大民用医院船、国内最大民用全垫气垫船……这些海洋装备领域的突破,均由天津企业实现。

近年来,天津聚焦龙头企业,加快推进临港优势产业提质升级,推动海洋装备由“天津制造”向“天津智造”转变,今年1至5月,天津海洋装备产业链产值比去年同期增长7.4%。近日,记者走访多家海洋装备相关企业,探寻从“一张蓝图”到“万吨重装”发展背后的故事。

在海上建房子就像玩积木

站在海洋石油工程股份有限公司(以下简称海油工程)天津智能制造基地,结构预制车间负责人耿小民手捧一幅不太立体的海上作业平台草图,指着远处在建的项目说:“这是一座小型采油平台,重量只有800吨。再过两个多月,它就要被拖上驳船,从天津发往我国北部湾的油气田。”

一块不起眼的钢板,如何能摇身一变,成为由几万乃至几十万个构件组成的庞然大物,并在狂风巨浪中“屹立”二三十年?

“我们是分块生产的,先把每层甲板组装起来,然后像搭积木一样一层层堆叠起来,最终形成一个大的上部块体。”耿小民形象地讲道,“建造海洋平台模块有点像‘盖房子’,一个是在陆地上用混凝土建造,一个是在海上用钢结构建造。”

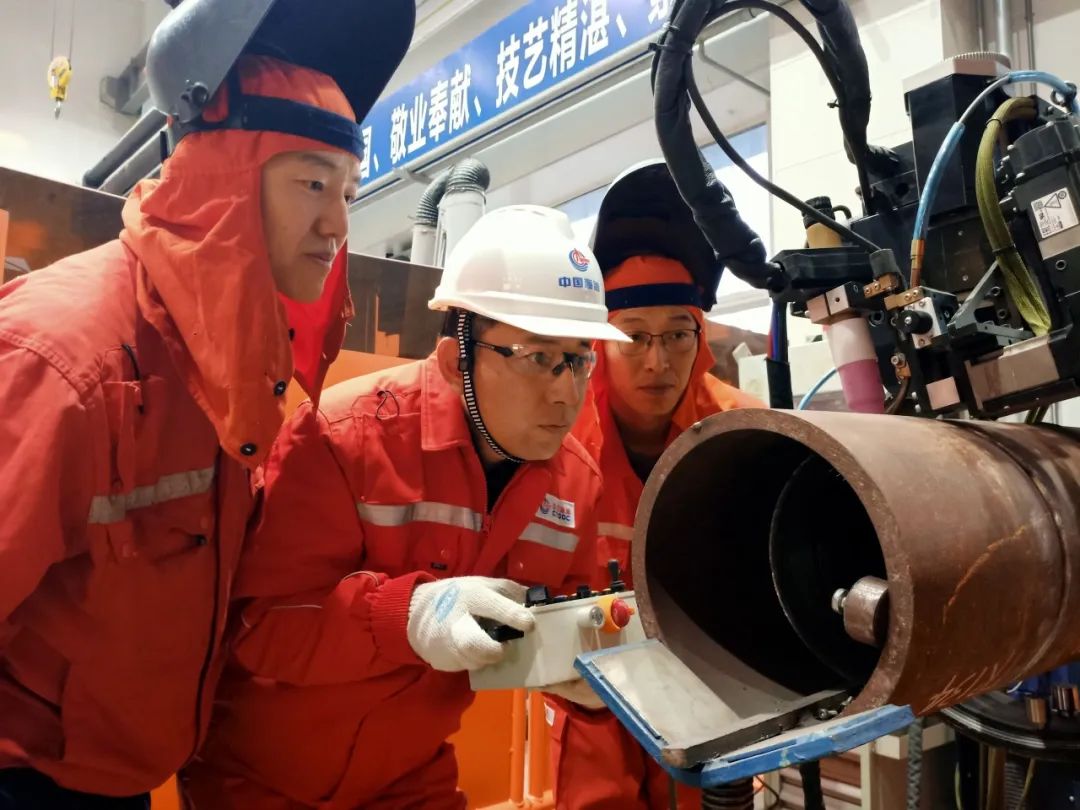

在海上建房并非易事,喷砂、切割、焊接、喷漆、组装……一系列工序缺一不可。其中,焊接是保证海上平台稳定性的关键环节。过去都是手工焊接,但现在在智能生产设备和管理系统的支持下,企业提高了效率,降低了成本。

走进博马科海洋工程有限公司(以下简称博马科)生产车间,20余台负责管道切割、焊接的机器人正有序工作,现场工作人员告诉记者,以前一个焊工只能干五件工作,现在机器人可以24小时不间断作业,结合其他智能设备,整个车间作业效率提升了30%左右,成本降低了30%左右。

近年来,天津多家海洋装备制造企业纷纷走向“智能化”,加快引进智能装备、搭建数字智能平台,使传统“手工工厂”加速向“智能工厂”转型。公司研制的首个海洋油气完井工具“智能工厂”在天津投入运行,成为我国油气行业首个完井工具制造智能化柔性化装配基地,可有效提高复杂构造油气田生产效率,缩短油气田建设时间,延长油气田开采年限。

“蓝色”生产力走出国门“出圈”

随着天津海洋装备产业迈向“智能化”步伐越来越快,一大批海洋“巨头”正从天津走向“深蓝”——

由天津大沽船舶工程有限公司自主研发设计的国内最大民用全气垫船日前成功交付,该船可载60名乘客,将用于岛间旅客运输和应急救援;

由天津新港船舶重工有限公司建造的大型远洋医院船,设施齐全,设有现代医疗设备,有手术室、实验室、眼科门诊和牙科门诊,还有学校、居住区和观光休闲区,堪称一座“微型水城”;

去年,博马科制造了全球最大的FPSO之一,仅向巴西出口一艘FPSO就赚了近10亿美元,填补了天津市浮式生产设备组装业务的空白……

近年来,天津加快发展涉海制造业,不断增强“蓝色”生产力。

海峡两岸的每一个“巨无霸”,不仅连接着数百万个零部件,更有着“无缝衔接”的产业链。站在中海油天津智能制造基地,随处可见台中(天津滨海重型机械有限公司(以下简称台中))厂区内展示的大型港口装卸设备。

太重与海油工程既是邻居又是合作伙伴,明年6月,太重将向海油工程交付首台融入数字孪生技术的造船龙门起重机,载重量1200吨,用于海上作业平台模块的“堆垛”吊装作业。

搭载数字孪生技术的造船龙门起重机与传统龙门起重机有何区别?

“它什么都能看到、什么都能听到。”据台中技术中心港机研究所所长贾涛介绍,这台造船龙门起重机上安装了20多个摄像头、约30个防撞雷达以及数百个传感器。在操控室内,客户不仅能看到设备的一举一动,还能实时查看相关运行数据。

近年来,天津在海洋装备领域发展迅速,不仅突破了深海滑翔、海上围油栏、海上多要素智能监测浮标、海水淡化膜等一批达到国际先进水平的技术,还研制出了“海葵-天鲲”“迅豪”等一批拥有自主知识产权的核心产品,为我国探索海洋、和平开发利用海洋资源提供了坚实基础。

百余家企业与机构携手共建生态系统

重大项目建设加速推进,天津海洋装备产业基础不断夯实。位于天津临港经济区的中海油能源发展股份有限公司(以下简称“海油发展”)天津海洋装备智能制造基地,一期工程主体已完工。基地总投资21.46亿元。建成后,不仅将整合环渤海区域海洋油气装备加工制造业务,还将新增设计研发、检测维修等业务板块,实现海洋油气装备全生命周期生产运营服务。

作为天津海洋装备产业的主要载体,滨海新区已形成以海洋油气、装备制造、海洋文化旅游、航运服务为代表的海洋产业体系,海洋经济规模达3300多亿元。

“天津船舶工业起步早,海洋平台、特种工程船是其优势产品,海洋装备高端化、绿色化、智能化水平走在我国前列。”天津德赛国际海洋工程有限公司业务发展总监王平表示,未来天津要充分发挥海洋资源优势,深入推进海陆交通一体化,让港口更好地服务陆海协同,助力港口、产业、城市一体化发展。

以海为媒,不断提升城市海洋经济发展水平。近年来,依托天津海洋装备产业(人才)联盟,天津形成了以海洋装备成套为核心、以重点配套设施为支撑、以连锁服务为核心的产业体系。据了解,天津海洋装备产业(人才)联盟已吸引约170家海洋装备产业相关企业、高校和科研院所加入联盟,涵盖技术、制造、工程、物流、计量检测、浮式生产装备、水下生产系统、数字智能八大业务板块,总营收超2200亿元。

目前,天津在船舶及海工装备制造方面已基本形成以海洋油气装备、高技术船舶、港口及航道工程装备、海水淡化装备、海洋能源开发利用装备五大产业板块为核心的产业发展格局,今年1-5月,天津海工装备产业链产值同比增长7.4%,不断激发“蓝色经济”新活力。

人物故事

挥动手2万次后,误差可在0.2毫米以内

“铁裁缝”用焊枪焊接了一座“漂浮的钢铁城”

眼前这位,穿着白色工装,戴着电焊帽、眼镜、口罩kaiyun下载app下载安装手机版,蹲在钢管旁边手工焊接的男子,是“全国五一劳动奖章”“全国技术能手”“全国青年岗位能手”“中央企业技术能手”“全国技术能手”等称号获得者。刘海林是一位“大工匠”,曾获“中央企业青年专家”“大国工匠”等多项称号。

他是海油工程“刘海林技能大师工作室”的负责人,自称“铁裁缝”。

“焊接是海上平台制造的关键环节,关系到作业平台的安全,马虎不得。”刘海林指着一根钢管的焊缝说,从焊缝看焊缝的美观度,从这一小条焊缝就能看出焊工的技术,比如焊缝线是否平直、宽度是否一致、均匀度是否一致……“有时候焊接需要横着焊、竖着焊、往上焊,从这一小条焊缝就能看出焊工的手稳不稳。”

从学徒到首席技师,作为一名从业26年的老焊工,刘海林经历了手工焊接、半自动焊接、全自动焊接、机器人智能焊接等各个阶段。“我们这一行,臂力是关键,胳膊力气小,焊枪就拿不稳。我的手就很弱,钳子拿不稳。”他说。

力量怎么训练?

“当学徒时,我胳膊上吊砖、练手抓,一桶焊条一提就是三个小时。”刘海林告诉记者,那时他的胳膊肿得跟碗一样粗,手里还握着两根细细的筷子。功夫不负有心人,通过日复一日的练习,他能精准摆动胳膊2万次,每次误差不超过0.2毫米。

2010年,刘海林参加首届“杰克杯”国际焊接大赛。在封闭训练的日子里,他因为焊缝误差无法改善而十分焦虑。“每天训练结束后,我就坐在场地外,不知道自己能坚持多久。”他说,那段时间,他靠着师父的一句话:‘你处理的每一个焊缝,都承载着海上平台工人的安全。’”最终,在这场被誉为焊接界“奥运会”的比赛中,他夺得了手工电弧焊冠军。

2012年,他牵头的技能大师工作室成立,12年来,共培训焊工3000余名,指导近50人评定技师、高级技师,参与科研项目40余项kaiyun官方网app下载app,工作室还先后被授予“全国能源化工系统示范模范劳动创新工作室”、“天津市技能大师工作室”等荣誉称号,并于2023年被评为海洋石油行业首家国家级技能大师工作室。

“我手里的焊枪会一代一代地传承下去。”刘海林口中的传承,不仅是传给徒弟,也传给焊接机器人。2020年以来,他一直在研究如何把专业知识“嫁接”到智能机器人上。

“公司现在有8台焊接机器人,我们要把经验变成数据,‘喂’给机器人,每个焊工‘教’出来的机器人,在摆动、停留等细节上都会有差异。”他说,让焊接机器人更加智能化,是他目前的主要研究方向。“在智能制造的支撑下,祖国蓝色的土地上,将会有越来越多的‘漂浮的钢铁城’。”

设备聚焦

“海上超级石油工厂”

每年生产原油超过2400万吨

近日,在巴西桑托斯盆地附近的盐下油田,200多名工人正在辛勤工作,建造这艘被誉为“海上超级石油工厂”的塞佩蒂巴FPSO(浮式生产储卸油船)。这艘长333米、宽60米、高68米,重达9.3万吨,由数千万个零部件组成的“巨无霸”,是由几十名工人历时两年半打造而成的。

“这是天津第一台走出国门的‘超级海上采油装置’,去年6月交付,年产油2400多万吨,25年内不回码头kaiyun体育,如果能回来,就意味着油田已经充分开采出来了。”博迈科副总裁邱攀峰指着一个缩小模型的底部告诉记者,它被七八条锚链固定在距离海岸线几千公里的地方,有风的时候,它就会随着风向转动。

“工作人员在上面会头晕吗?”

“因为它够大,作业人员感觉不到它的明显转动。”邱攀峰说,好的海上平台是有韧性的,“那种摇晃不起来的海上作业平台其实是危险的。”

该盐下油田位于1500至2000米深水区,“海上超级石油工厂”工作人员在油气资源丰富的地区钻探8至10口井,原油通过“胶管”输送至海上作业平台。据介绍,“海上超级石油工厂”原油储存能力近300万吨,最低日产油量20万桶,高峰日产油量超过30万桶。

“海上超级石油工厂”只是博马科公司制造的众多海上平台之一。该公司成立于1996年,目前服务于所有外国客户,迄今已完成近30个项目。该平台高达20层楼。

“目前,我们正在推进三个项目——埃克森美孚的3万吨模块、挪威国家石油的3万吨模块、卡塔尔能源的4个1万吨模块,总价值超过5亿美元。”邱攀峰说,根据模块的功能不同,它的制造周期通常在一年半到两年半之间,需要对接上百家供应商。

进入国外市场并不容易,尤其是几亿美元的订单。据邱攀峰介绍,项目前期沟通通常需要两到三年时间,设计阶段需要一年多时间,工业平台制造出来后,拖到国外还需要几个月的时间。

他告诉记者:“与去年相比,今年的业务量增长较快。”为了应对业务订单的增加,博迈科正在建设信息系统,一旦建成,设计、采购、施工、运输等环节的数据链将全部打通,实现全链路信息化管理。

行业趋势

绿化港口和航运业

每艘电动拖船每年可减少1100吨碳排放

近日,天津新里程碑国际物流有限公司(以下简称天津新里程碑)订购的4艘纯电动拖轮正处于最后建造阶段,即将开始联调联试,预计9月底在天津投入使用,并从事港口辅助泊位的系泊、解缆作业。

“我们的5400马力电动拖船,电池容量约6709度电,每次充电2.5至3小时后,可行驶80海里以上,非常适合协助中大型船舶进出港口、靠离码头等作业。”力成股份战略发展总监王小刚告诉记者,目前国内港口拖船大多采用传统燃料作为动力,但船舶装备绿色发展是大势所趋,各地已逐步探索电动、混合动力拖船,减少港口碳排放。据测算,每艘电动拖船每年可节省燃料约300吨,减少碳氧化物排放约1100吨。”她说。

随着船舶装备加快绿色发展,航运市场上下游产业链企业也纷纷走向绿色化。针对港口绿色化改造需求,太重正在研发用于码头装卸的新能源轮胎式港口起重机。该设备采用锂电池供电,一次充电可持续工作8小时,助力船舶装备制造绿色转型升级。

近日,记者见到交通运输部天津水运工程研究院装备发展中心工作人员李章云时,他正在向客户介绍基于多因素分析的能源碳综合管理系统整体解决方案,所有电、柴、汽、气等传统能源数据,以及风电、光伏等绿色能源数据,均可实现在线监测采集,实现从“数据采集—汇总分析—指标预警—辅助决策—项目管理—效果评估”的全流程管控和管理。

“我们的能源碳一体化管控系统已经在包括天津港在内的全国多个港口投入使用,让港口的能源消耗与碳排放管理‘用得清、说得清楚、管得好’。也就是说,有了这个平台,可以更好地帮助管理者及时、精准地掌握港口能源消耗与碳排放的总体分布情况,对哪些单位、哪些环节碳排放超标、哪些碳排放还有改进空间提供数据支持,让港口节能减排工作事半功倍。”李章云说。

鲁ICP备18019460号-4

鲁ICP备18019460号-4

我要评论